在現(xiàn)代制造業(yè)中,,鋁合金材料因其輕質(zhì),、高強度和良好的耐腐蝕性能而廣泛應(yīng)用于航空航天,、汽車制造,、電子產(chǎn)品等領(lǐng)域,。然而,,鋁合金的加工卻面臨著一系列挑戰(zhàn),,如粘刀,、積屑瘤,、表面質(zhì)量差等問題。為了解決這些問題,,選擇合適的刀具和優(yōu)化加工參數(shù)顯得尤為重要,。本文將探討鋁合金銑刀的高效加工,特別是合金銑刀線速度與加工參數(shù)的完美匹配,。

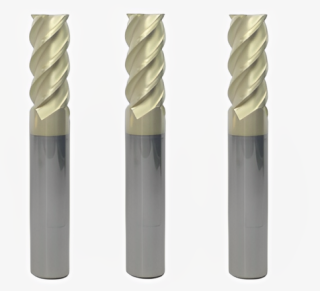

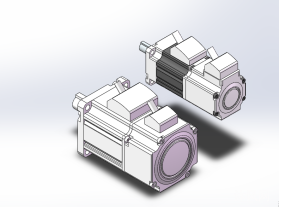

鋁合金銑刀的性能直接影響到加工效率和質(zhì)量。合金銑刀以其優(yōu)異的耐磨性和硬度,,成為鋁合金加工的首選刀具,。硬質(zhì)合金銑刀具有高硬度、高強度,、高耐磨性等特點,,能夠在高速切削過程中保持穩(wěn)定的切削性能。此外,,合金銑刀還具有良好的熱穩(wěn)定性和化學(xué)穩(wěn)定性,,能夠抵抗高溫和腐蝕,延長刀具使用壽命,。

線速度是影響鋁合金銑刀加工效果的關(guān)鍵因素之一,。線速度是指刀具在單位時間內(nèi)相對于工件移動的距離,通常以米/分鐘(m/min)為單位,。線速度的選擇需要根據(jù)刀具材質(zhì),、工件材料、機床性能等因素綜合考慮,。一般來說,,硬質(zhì)合金銑刀的線速度范圍在200-600 m/min之間,但具體數(shù)值還需根據(jù)實際情況進行調(diào)整,。過高的線速度會導(dǎo)致刀具過熱,,增加磨損;過低的線速度則會影響加工效率和表面質(zhì)量,。

除了線速度外,,其他加工參數(shù)如進給量,、切深,、切削力等也對鋁合金銑刀的加工效果有重要影響。進給量是指刀具相對工件每轉(zhuǎn)一周所移動的距離,,切深是指刀具切入工件表面的深度,。這些參數(shù)的選擇需要根據(jù)工件材料、刀具材質(zhì),、機床性能等因素綜合考慮,,以達到最佳的加工效果。例如,對于硬質(zhì)合金銑刀,,進給量一般控制在0.1-0.3 mm/r之間,,切深則根據(jù)工件厚度和刀具直徑來確定。

為了實現(xiàn)鋁合金銑刀的高效加工,,不僅需要選擇合適的刀具和優(yōu)化加工參數(shù),,還需要關(guān)注刀具的使用壽命和維護。定期檢查刀具磨損情況,,及時更換磨損嚴重的刀片,,可以有效延長刀具使用壽命。此外,,合理的冷卻方式也是提高刀具壽命的重要手段,。例如,采用油冷或氣冷方式可以有效降低刀具溫度,,減少磨損,。

對于有定制銑刀需求的客戶來說,尋找專業(yè)的刀具廠家進行定制化服務(wù)是一個不錯的選擇,。例如,,龍星刀具廠家就提供了定制化的服務(wù),可以根據(jù)客戶的需求,,定制出符合特定加工要求的鎢鋼銑刀,。在定制過程中,客戶可以提供詳細的參數(shù)要求,,如刀具的直徑,、長度、齒數(shù),、涂層類型等,,以確保定制出的銑刀能夠滿足特定的加工需求。同時,,專業(yè)的刀具廠家還會根據(jù)客戶的加工材料和工藝要求,,提供專業(yè)的建議和技術(shù)支持,以確保銑刀的性能和使用效果達到最佳狀態(tài),。

鋁合金銑刀的高效加工需要綜合考慮多種因素,,包括刀具材質(zhì)、線速度,、加工參數(shù)等,。通過合理選擇和優(yōu)化這些因素,可以實現(xiàn)高效的鋁合金加工,,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。同時,,對于有特殊需求的客戶來說,尋找專業(yè)的刀具廠家進行定制化服務(wù)也是一個不錯的選擇,。