近年來,,隨著高性能、高精度CNC機床的發(fā)展和性能優(yōu)異的金屬切削刀具的出現(xiàn),,CNC高光加工已有了很大的突破,,以銑(車)代磨成為可能,已經(jīng)成為機械加工行業(yè)相繼追尋的目標,。CNC高光加工的原理就是在精密CNC加工設(shè)備上,,采用特殊的專用刀具,配合科學(xué)合理的切削參數(shù),、工藝來實現(xiàn)閃閃發(fā)光的加工表面效果,。

高光加工介紹及原理

高光加工嚴格說不屬于預(yù)處理,,而是后加工,,高光加工的零件由于光澤度高,配以粗細刀紋,,利用折光原理,,可以大大增強裝飾效果。

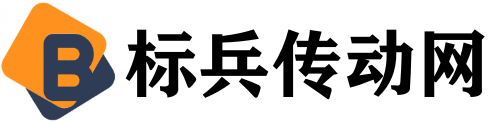

高光切削的原理是:金剛石刀具鋒利,,硬度高,,加工出的表面極為平整、光潔度高,,而且排屑容易,,切削時刀刃處無切屑積累,確保切削表面光亮,。

高光加工對設(shè)備的要求

使用精密型CNC機床是進行高光加工的前提,。機床要有良好剛性和精度,如精密CNC精雕機(一般轉(zhuǎn)速為:20000轉(zhuǎn)/分),。

高光加工對刀具的要求

實現(xiàn)高光效果得益于使用了金剛石刀具,。金剛石刀具是CNC高光加工行業(yè)的標準配置。

好的金剛石刀具刃口在高倍顯微鏡下也看不到任何缺口的毛邊,。刃口能經(jīng)受長期的切削而不變化,。金剛石與有色金屬摩擦系數(shù)很小,,切屑不易粘在刀刃,不產(chǎn)生積屑瘤,,因而在加工過程中始終保持刀刃對工件直接切削,,光亮度能得到保證。

高光銑削刀具的刃口較寬,,并采用較小的前角或者是負前角以及接近零度的刃傾角,,當(dāng)高光銑削加工時刀具一方面進行高速切削,另一方面由于刀具前角很小,,因此刀具的刃口對被加工表面形成了刮削和擠壓效應(yīng),,使工件表面獲得了很高的光潔度同時產(chǎn)生了硬化層,提高了工件的表面硬度和使用的耐磨性,。

刀具的幾何形狀除與工件的幾何形狀有關(guān)外,,主要取決于工件材料的物理特性。加工塑性材料如銅,、鋁和鎳時,,刀具的前角為0o,后角一般在5o~10o之間,。刀尖圓弧半徑常用0.5~5mm,,機床剛度高可采用較大的半徑以降低工件的表面粗糙度,如采用較小的刀尖半徑時,,為不使表面粗糙度惡化須相應(yīng)減少進給量,。加工疏性材料如硅、鍺,、CaF2和ZnS時,,刀具的前角一般在-15o~-45o之間選用。最佳前角除取決于材料本身外,,還取決于機床和裝夾系統(tǒng)的剛度,,最好通過生產(chǎn)試驗來確定。

高光銑削選用盤式銑刀,,刀盤直徑根據(jù)被銑削平面大小盡量選用較大直徑,、具有較好的剛性和很好的刀片定位精度。刀盤的大小會改變被銑削平面的紋路和效果,,刀片數(shù)量可以是單片也可以是多片,,但多刀片對調(diào)整各刀片的一致難度較大,也很費時,,使用單刀銑削效果較好,。

金剛石刀具看起來價格昂貴,一次投資大,,但天然金剛石具有極高硬度,,非常耐磨,。據(jù)統(tǒng)計,金剛石車刀壽命是高速鋼車刀的25倍,,每把金剛石刀具可以重磨6~15次,。因此,每只零件刀具消耗費是微乎其微的,并能獲得穩(wěn)定尺寸和高的光亮度,。

哪些工件適合高光加工

適合高光加工的材料有鋁材,、銅材、不銹鋼等,。加工鋁材時,,其光亮度是最光的,且對刀具的磨損最??;加工銅材時,,其光亮度比較光,,且對刀具的磨損次之。加工不銹鋼材時,,其光亮度是呈灰色啞光的,,且對刀具的磨損也較大的。