機(jī)加工業(yè)中,,不同材料對加工刀具的要求不一樣,,許多難加工材料都要求選用超硬刀具來加工,,因此對加工刀具的選擇至關(guān)重要,。玻璃鋼復(fù)合材料的優(yōu)點(diǎn)是密度小,、硬度高,、強(qiáng)度高,,但這種材料切削加工困難,,導(dǎo)熱性能差,刀具磨損嚴(yán)重,效率低下,,切削條件惡化,。結(jié)合樹脂基玻璃鋼復(fù)合材料的實(shí)例,對金剛石PCD刀具切削加工中玻璃纖維的選用問題進(jìn)行了探討,。

1.玻纖簡介,。

玻纖是一種性能優(yōu)良的無機(jī)非金屬材料,其種類多種多樣,,具有良好的絕緣性,、耐熱性、耐腐蝕,、機(jī)械強(qiáng)度高,,缺點(diǎn)是易碎,耐磨損,。在復(fù)合材料中,,玻璃纖維是一種常用的增強(qiáng)材料,主要用于制造玻璃鋼,、玻璃鋼,、玻璃鋼、風(fēng)力發(fā)電葉片等,。

2.玻纖特征:

玻璃鋼具有耐高溫、不燃,、耐腐,、絕熱、隔音,、拉伸強(qiáng)度高,、電絕緣性能好。但是性脆,,耐磨損差,。用于制造增強(qiáng)塑料或增強(qiáng)橡膠,作為強(qiáng)化材料的玻璃纖維有如下特點(diǎn):

(1)抗拉強(qiáng)度高,,延伸率低(3%),。

(2)高彈性系數(shù),剛性好,。

(3)在彈性范圍內(nèi),延伸量大,,拉伸強(qiáng)度高,,故吸收沖擊能大。

(4)為無機(jī)纖維,具有良好的不燃和耐化學(xué)性,。

(5)吸水少,。

(6)尺寸穩(wěn)定性好,耐高溫性能好,。

(7)加工性能優(yōu)良,,可制成不同形狀的股、束,、氈,、織等產(chǎn)品。

(8)透光透射,。

(9)開發(fā)了具有良好的樹脂附著力的表面處理劑,。

(10)價格低廉。

(11)不容易燃燒,,在高溫下可以熔化成玻璃顆粒,。

3.樹脂基玻纖切割的加工難點(diǎn)。

樹脂基玻璃纖維復(fù)合材料俗稱“玻璃鋼”,,由含量約80%的玻璃纖維纏繞在樹脂基體上,,盡管含量約為20%,但這類有機(jī)復(fù)合材料雖屬非金屬材料,,但其強(qiáng)度和硬度均高于45#鋼,,但密度較低。

本發(fā)明的樹脂基玻纖復(fù)合材料是有機(jī)質(zhì),,導(dǎo)熱性能極差,,只有鋼的1/175-1/450。所以,,切削加工過程中會產(chǎn)生大量的切削熱,,使刀具始終處于高溫狀態(tài),影響刀具壽命,;此外,,物料內(nèi)玻璃纖維組織通常為玻璃布、帶,、氈,、紗等,不利于刀具的切削,,產(chǎn)生強(qiáng)烈的研磨效果,,嚴(yán)重?fù)p壞刀具。并且由于這類疊層材料纏繞成型混亂,,組織不均勻,,玻璃纖維切削加工時容易發(fā)生脆性脫落等現(xiàn)象,,加工成型后容易產(chǎn)生廢料。

4.玻璃鋼切削加工刀具的選擇,。

塑料基玻纖復(fù)合材料在切削加工過程中,,與金屬材料切削時一樣,對刀具壽命的影響因素主要是切削熱,,摩擦力及切削力,,而樹脂基玻纖復(fù)合材料中堅(jiān)硬的質(zhì)點(diǎn)玻璃纖維,與砂輪中的磨粒相似,,工具研磨時,,刀具磨損加速,切削狀況惡化,。另外,,由于某些特殊零件的要求,冷卻劑在切削過程中不可使用,,這給切削加工帶來了更大的困難,。

(1)硬質(zhì)合金刀具。例如YT758材料,,用此刀片切削加工玻璃纖維零件的外圓時,,刀具磨損嚴(yán)重,外部表面粗糙,,有劃痕,。在切割過程中,必須將刀頭拆下磨刀才能繼續(xù)切削,,刀具手刃一次只能車削一刀,,這樣每切一個零件就需要磨刀2~3次,如果刀具不鋒利的話,,刀具就會被切掉,。即使有過多的熱量灼傷工件,也會導(dǎo)致工件報(bào)廢,。使用此種刀具切削加工效率低,,操作人員勞動強(qiáng)度大,對操作人員要求高,,質(zhì)量不穩(wěn)定,,無法滿足批量生產(chǎn)的要求。

(2)鍍層刀具,。本實(shí)用新型采用金屬化鍍層硬質(zhì)合金,,可降低葉片表面摩擦系數(shù),提高刀具的耐磨性,。然而,,當(dāng)用硬質(zhì)合金刀具加工相同的切削參數(shù)時,,一次加工后發(fā)現(xiàn)刀片涂層已嚴(yán)重磨損,表面粗糙,,且有撕裂痕跡,顯然不能滿足樹脂基玻璃纖維復(fù)合材料的切削要求,。

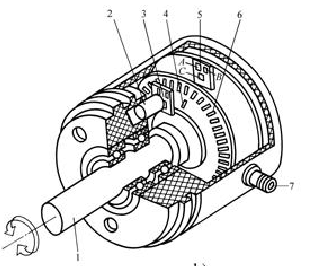

(3)鉆石刀,。CDW010材料聚晶金剛石(PCD)是與硬質(zhì)合金相結(jié)合的鑲尖刀,具有較好的抗沖擊,、抗彎曲和抗振動能力,。本實(shí)用新型具有很好的穩(wěn)定性,對玻纖零件進(jìn)行切削加工,,加工后的零件光潔度可達(dá)要求,,大大減輕了操作人員的勞動強(qiáng)度,同時可大大減少刀具,、拋光等輔助時間的使用,,降低了加工成本。

硬度比硬質(zhì)合金高3~4倍,,耐磨性能和使用壽命提高100倍以上,,刀刃鋒利,摩擦系數(shù)小,,適用于有色金屬及非金屬材料的加工,。

5.加工玻纖的切割參數(shù)推薦。

隨著切割速度的提高,,加工表面質(zhì)量的提高,,同時提高了切割效率。但是,,提高切割速度會使切削溫度明顯提高,,而玻纖復(fù)合材料的熱導(dǎo)率較低,導(dǎo)致刀具長期處于高溫狀態(tài),,刀具磨損嚴(yán)重,,壽命下降。更換刀具不僅增加了成本,,而且使生產(chǎn)輔助時間增加,,生產(chǎn)率反而下降,所以切割速度不宜過高,。

切削過程中,,采用聚晶金剛石刀片,并按適當(dāng)?shù)那邢鲄?shù)加工樹脂基玻璃纖維復(fù)合材料,,可穩(wěn)定樹脂基玻璃纖維復(fù)合材料的切削加工,,提高加工效率,,降低加工成本,提高加工質(zhì)量,。

6.風(fēng)力發(fā)電葉片刀片的典型應(yīng)用方案,。

用玻纖增強(qiáng)復(fù)合材料制造的風(fēng)能葉片,無論是在性能上,,還是在耐磨,、耐高溫、抗腐蝕等方面均優(yōu)于傳統(tǒng)的鋁材,、鋼,、木等,受到風(fēng)電行業(yè)的歡迎,。復(fù)合式風(fēng)力發(fā)電葉片尺寸較常規(guī)葉片大,,且葉片長度增加,同時考慮了刀片質(zhì)量,,刀片的材質(zhì)大多采用輕質(zhì)纖維材料,,葉片呈翼面狀,滿足了大尺寸輕重量要求,,玻璃鋼材料在價格上比較合理,,可以降低全發(fā)電力風(fēng)力發(fā)電機(jī)的成本,得到了廣泛的應(yīng)用,。鑒于上述玻纖材料加工工藝的特點(diǎn),,對風(fēng)力發(fā)電葉片金剛石刀片的加工方案如下:

(1)風(fēng)力發(fā)電葉片鉸孔刀片:葉根(軸向和徑向)的加工采用CDW010材料WCMA帶孔PCD刀片WCMT06T3,WCMT0905。

(2)風(fēng)力發(fā)電葉片銑刀片:葉片根部被鋸切后,,表面不夠平整,,需采用金剛石銑刀對風(fēng)力發(fā)電葉片根部端面進(jìn)行銑削加工,即CDW010材質(zhì)SEHT1204和SPMT16T4銑刀,。

(3)風(fēng)力發(fā)電葉片鉆機(jī):金剛石電鍍鉸刀,。

(4)風(fēng)力發(fā)電葉片鋸片:金剛石鋸片。

上面介紹了金剛石PCD刀具切削加工玻璃纖維的有關(guān)內(nèi)容,,指出加工刀具的選擇對加工工件質(zhì)量有很大影響,,好的刀具不僅可以降低成本,提高效率,,而且可以有效降低廢品率,。但愿上面能對讀者有所幫助。