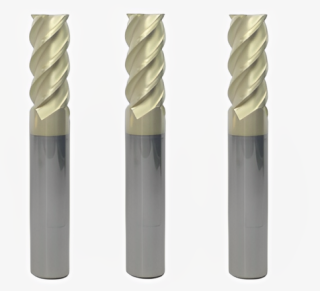

合金鋼銑刀廣泛用于模具,、耐磨零件,其工作環(huán)境惡劣,要有足夠的耐磨性,具有代表性的材料有模具鋼、淬火鋼。因?yàn)槠溆捕容^高,,拉伸強(qiáng)度可以達(dá)到2600Mpa,而且熱導(dǎo)率很低,,屬于難切削材料,,需要選擇高硬度的銑刀來(lái)加工。下面合金銑刀廠家分享合金銑刀材料特性及優(yōu)勢(shì),!

合金銑刀切削過(guò)程中產(chǎn)生的變形比非常大,,使得切削溫度較高,材料的導(dǎo)熱系數(shù)較低,,與前刀面的接觸面積和時(shí)間都較小,,切削熱集中在刃口附近,材料導(dǎo)熱系數(shù)低,,切削溫度高,,加速了刀具磨損。所以刀具的壽命大多不夠穩(wěn)定,,成為模具加工中的一個(gè)普遍問(wèn)題,。

銑刀在切入過(guò)程中與傳統(tǒng)材料相比,,切削力矩,、溫度都明顯偏大,切削力的波形是尖峰脈沖,,單位切削力可達(dá)到,。在加工過(guò)程中,合金銑刀常見(jiàn)的失效形式是刀頭損壞,、異常損壞,、切削刃疲勞磨損、涂層燒損和剝落等,,其中銑刀刀尖破損失效最為突出,。

針對(duì)這種材料的獨(dú)特特點(diǎn),在這樣一種數(shù)控刀片的基礎(chǔ)上,,對(duì)鋁合金銑刀原材料采用的材料應(yīng)選用強(qiáng)度高,、耐磨性能好,、抗拉強(qiáng)度高,、耐溫性好的極細(xì)晶狀硬質(zhì)合金刀具,。

普通刀具材料也可生產(chǎn)加工高韌性原材料,僅方便磨損和損壞,,使用壽命較低,。此外,刀口要有足夠的抗壓強(qiáng)度,,修磨要求具有更高一致性的刀口,,以避免產(chǎn)生裂紋,在結(jié)構(gòu)上還需有足夠的橫截面剛度,,從而獲得良好的數(shù)控刀片抗拉強(qiáng)度,。

由于材料硬的合金刀具,其熱膨脹系數(shù)都較大,,而且合金的傳熱性比刀體材料要好,,假如在焊接時(shí)快速加熱,會(huì)產(chǎn)生很大的內(nèi)應(yīng)力,,焊接時(shí),,由于合金刀具表面溫度應(yīng)力過(guò)大,導(dǎo)致刀片破裂,,易產(chǎn)生裂紋,,焊接時(shí)應(yīng)注意。但除了這個(gè)問(wèn)題外,,合金銑刀還有其他銑刀無(wú)法替代的優(yōu)勢(shì),。

一.長(zhǎng)壽。由于合金銑刀的強(qiáng)度比彈簧鋼鋸片高很多,,一般可以使用5-10倍,。對(duì)于鋁合金等,彈簧鋼鋸片銑刀無(wú)法鉆出壓根不能鉆,,而合金銑刀可以鉆削,。對(duì)于一些難加工的不銹鋼板等原材料,彈簧鋼鋸片銑刀的使用壽命非常短,,合金銑刀的壽命提高了3-6倍以上,,所以凡切割不銹鋼板的原材料都應(yīng)采用合金銑刀。

二,、高速銑削,,生產(chǎn)效率高,光潔度好,。在同一被加工物料上,,合金銑刀可以使用兩倍于高速鋼鋸片銑刀的切削速度,從而大大提高效率,。因?yàn)槊總€(gè)刀片使用壽命長(zhǎng),,更換刀片的次數(shù)和時(shí)間少,,時(shí)間利用率高,這是適應(yīng)現(xiàn)代高速加工先進(jìn)刀具的必要條件,。在相同規(guī)格條件下,,磨削線速度越高,制品光潔度越好,,因此,,合金銑刀加工零件的光潔度比高速鋼加工的要好得多。由于這一優(yōu)勢(shì),,即使是易切削的鋁,、銅等材料,許多工廠也用合金銑刀取代了傳統(tǒng)的高速鋼鋸片銑刀,,原因在于高速鋼鋸的光潔度和加工速度都不能比較,,特別是在精密切削的場(chǎng)合。

三,、商品規(guī)格精確性價(jià)比高,。硬合金刀具銑刀耐磨性強(qiáng),在整個(gè)加工過(guò)程中,,數(shù)控刀片鉆削自身磨損小,,所以銑槽規(guī)格精確、毛邊少,、良品率高品質(zhì)好,。總體而言,,雖然合金銑刀一次購(gòu)貨價(jià)格高,,但在充分發(fā)揮其種種優(yōu)點(diǎn)的前提下,性價(jià)比高反而高,,綜合考慮到了成本費(fèi)較低,,這就是為什么近年來(lái)越來(lái)越多的加工者喜歡用合金銑刀代替彈簧鋼鋸。

由于合金銑刀在材料上會(huì)損壞和振動(dòng),,因此,,合金銑刀的原材料也要有良好的延展性,這樣,,銑刀的原材料也要有良好的延展性,,才不容易崩刃,破裂,。但愿上述內(nèi)容對(duì)讀者有用,。